热喷涂和物理气相沉积是航空发动机制造企业使用极其广泛的表面工程技术,被用于发动机耐磨、抗氧化腐蚀、可磨耗封严、热障、防粘接、抗微振磨损、阻燃、隐身及零件尺寸修复等功能涂层的生产。我国很多涂层技术与发达国家相比有很大差距,涂层残余应力、组织缺陷及厚度等无损检测技术基本上没有得到应用。国外压气机和涡轮气路封严技术在近几年得到了迅速发展,相应的刷式封严耐磨涂层、压气机钛合金转子叶片叶尖复合镀耐磨涂层等新技术得到了应用,我国则刚开展进行涂层材料和制备技术研究。

为了增强海防实力,我国投入使用了航空母舰,因此对舰载机需求增加。海洋环境下服役舰载机发动机零部件容易受高湿、盐雾以及微生物等形式的化学腐蚀,寿命大幅度缩短,维护费用和大修成本剧增,因此对三防涂层技术需求紧迫,需要国家增加投入,尽快进行兼具耐海洋腐蚀性能的可磨耗封严、耐磨涂层材料研制和喷涂工艺研究。另外国内越来越多的发动机在一定翻修期服役后要返厂大修,因此发动机零部件修理技术,尤其是表面涂层修复和尺寸修复将成为大修生产的关键和瓶颈技术。其中冷喷涂(又称动力喷涂)技术具有避免喷涂粉末氧化,材料成分、晶体相和晶粒尺寸不变,涂层致密,且可以喷涂厚涂层等优点,在国外发动机大修生产中早已经得到了实际应用。

涂层残余应力经常导致涂层开裂和剥落,因此涂层残余应力测试和模拟计算技术研究势在必行[1]。涂层无损检测技术,包括涂层孔隙、分层和裂纹检测以及热障涂层厚度在线检测技术,在国外发动机涂层生产中已得到工程化应用,但国内只有大连理工等高校进行了基础研究,仍需要发动机企业联合科研院所开展无损检测技术的工程应用研究。

目前,国内已有很多关于航空发动机涂层及其制备技术的综述文献,例如文献[2-3],因此本文重点论述我国尚未应用、亟待研制的发动机隐身涂层及压气机叶片抗冲蚀涂层、钛合金转子叶片和机匣防钛火涂层的技术现状和发展,以促进我国新型隐身军机的涂层技术研究和应用。

飞机在低空飞行、起飞和降落过程中,空气中的盐粒、火山灰、雪和沙粒等在高速气流作用下不可避免地被吸入涡轮发动机内[4]。风洞试验表明,直径大于30μm 的砂粒能对叶片造成明显的冲蚀磨损[5],大颗粒甚至能使叶片变形,影响发动机性能或导致其失效[6]。尤其近年来开始使用的高比强度、综合性能和耐蚀性好的钛合金压气机叶片,耐冲蚀性能很差,更需要解决冲蚀磨损问题。抗冲蚀涂层是解决压气机叶片冲蚀损伤的最有效手段。

目前,国外主要将二元抗冲蚀涂层用于航空发动机上,如法国幻影战机一、二级压气机叶片使用TiN 涂层,前苏联也使用TiN、CrC、ZrN 涂层叶片,尤其将TiN 涂层应用于米-24、米-28 直升发动机引擎螺旋桨及压气机转子叶片上。美国则将TiN 涂层用于CH-46E 海上骑士运输直升机的引擎螺旋桨叶片,使叶片寿命提高了3~4 倍,英国也通过研究将耐冲蚀涂层用在“山猫”直升机压气机叶片上。MDS-PRAD、GE 公司进一步改进抗冲蚀涂层,并将成分分别为TiN 和TiAlN 的ER7 和BlackGold陶瓷涂层用在直升机和运输机发动机上。ER7 涂层结构如图1 所示,该涂层为软/硬层交替排列结构,并以过渡层与基体结合。与单层涂层相比,ER7 具有更好的断裂韧性和抗冲击性能,目前已在涡轴和涡扇发动机上得到广泛使用。

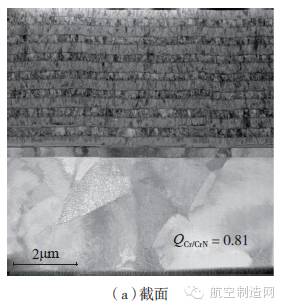

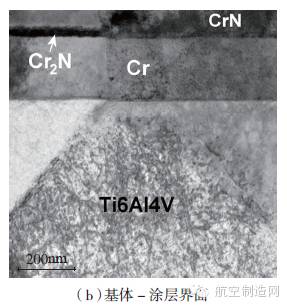

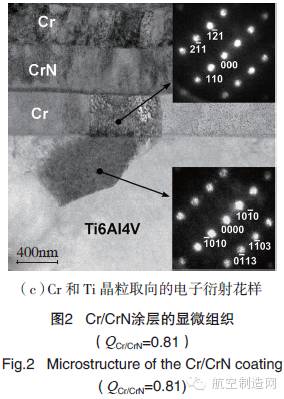

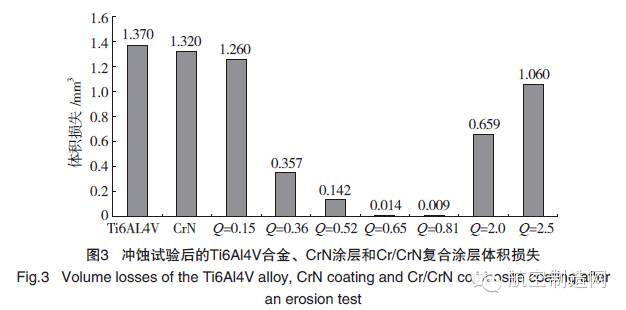

国内外对多元合金化TiAlN、ZrAlN 等涂层、电弧镀等技术制备的ZrN/TiN 多层纳米涂层以及复合的Al/AlN、Ti/TiN、Cr/CrN 涂层等进行了大量研究[7-9]。图2[10] 为典型Cr/CrN交替的涂层显微组织,这种复合方式明显改善了涂层抗冲蚀性能。Cr/CrN 抗冲蚀性能与Cr/CrN的层厚比值Q 密切相关[10],在Q为0.81 时涂层抗冲蚀性能最佳(图3[10])。复合涂层内的韧性相承受较多的塑性变形,硬质脆性相则发挥增强涂层抗磨损性能的作用[7]。其他研究结果说明,不只复合方式能提高耐冲蚀性能[4,11],向TiN 涂层中添加铝的多元合金化也能增强涂层抗冲蚀性能[12]。

国内对压气机叶片抗冲蚀涂层做了一些应用研究,如涡喷7 发动机1~6 级压气机叶片采用低温渗铝-硅酸盐复合涂层后,对叶片防腐蚀效果明显。中国南方航空动力使用的TiN 沉积涂层也对压气机叶片起到了较好的防护作用[13]。总体来说,我国能在航空发动机上得到应用的抗冲蚀涂层很少,还不能充分满足设计的技术需求。

抗冲蚀涂层脆性较大,增加了合金表面裂纹萌生的倾向,从而降低合金的抗疲劳性能,是亟待解决的技术难题。另外,耐冲蚀涂层在干燥性空气中对压气机叶片具有很好的抗冲蚀防护作用,但在海洋环境却可能受到严重的潮湿或盐雾腐蚀破坏,使叶片寿命缩短,给发动机带来安全隐患。这需要在二元陶瓷涂层基础上开展合金化多元涂层及复合涂层研究,即向二元陶瓷涂层中加入Al、Cr、Si、B、Hf 等元素,以提高涂层耐海洋腐蚀性能,目前这些工作还处在基础和应用研究阶段[14],仍有很多工作要做。

钛合金因其比强度高、密度小、熔点高、抗腐蚀性能好等优点,被广泛用于航空发动机的风扇叶片、压气机机匣和叶片等部件,以提高发动机推重比。然而随着飞机性能的不断提高,发动机钛合金零部件,特别是高压压气机的工作温度、压强和气流速度越来越高,加上对磨件之间的摩擦,常导致钛合金燃烧。20 世纪70年代以来,仅美国和前苏联就分别发生过一百多和三十余起发动机钛火事故。其中,由高压压气机转子叶片引起钛火事故的比例高达22.5%,涡轮故障则达20%,严重制约了钛合金在发动机上的应用[15],因此防钛火技术成为各国急需解决的技术瓶颈问题。

国内外主要采取改进发动机设计、阻燃钛合金和阻燃(或防钛火)涂层技术防止钛合金燃烧[16]。美国曾经在F119 战机上应用阻燃钛合金,但合金成本过高,阻燃涂层则是工艺简单、成本低、可维护且有效的阻燃技术。在容易摩擦着火的钛合金表面涂覆阻燃涂层,减少摩擦热量积累和传导,以延缓或阻止钛合金燃烧。要求涂层有良好的可磨耗性、低摩擦系数以及抗氧化腐蚀性能、低燃烧热值、高光洁度。钛合金机匣涂层还应具备封严功能,且与对磨叶片合金有较好的兼容性。

NASA 曾通过对十几种阻燃涂层试验确定了几种具有阻燃和抗氧化性能的涂层材料[17]。针对EJ-200HP 压气机机匣的钛火问题,英国R·R 公司、意大利FAIT 公司、德国MTU公司及西班牙ITP 公司联合研究,确定采用氧化锆隔热底层和含膨润土可磨耗封严面层的涂层结构来提高钛合金机匣的阻燃抗氧化性能,并在相应压气机转子叶片叶尖部位涂覆立方氮化硼强化的耐磨涂层,大大减少了钛火事故。CFM-56 发动机的高压压气机钛合金机匣内环装配了兼具密封和防钛火作用的钢衬套和防火隔圈,该隔圈上涂覆铝青铜可磨耗涂层。某大修机的压气机机匣为BT3-1 变形钛合金,因此在机匣内侧等离子喷涂含有氮化硼的防护涂层。国内中航工业西航和北京矿冶研究总院采用热喷涂技术制备阻燃涂层,并初见成效。

在阻燃性能测试技术方面,NASA 研制成模拟发动机工况的燃烧试验台,可进行不同气流温度、压力与速度条件下的燃烧试验[18]。国内北京矿冶研究总院、北京航材院、海军航空工程学院、太原理工等单位对钛摩擦着火、金属液滴、激光常温常压下点燃等阻燃性能检测技术进行了研究。总体上,我国在防钛火涂层成分和结构设计、涂层制备以及防钛火性能测试技术等方面取得了一些进展,但仍需要很多研究工作以实现涂层的应用。

从已有文献来看,目前国内外在阻燃涂层技术方面的研究还不是很多,尤其是我国在近几年为了提高新机推重比使用钛合金零部件,才真正投入经费进行阻燃涂层工程应用研究,因此基础还很薄弱,今后还需要在阻燃涂层的材料、结构和制备、涂层阻燃性能测试等方面做很多工作,以加快阻燃涂层技术在新机发动机上的应用进程。

现代战争中雷达等探测技术日趋先进,为增加军机的隐蔽性和战场生存能力,保障战斗力,二战以后美、苏、英、法等国都投入巨资进行隐身技术研究,并取得很多研究和实际应用成果。隐身涂层由于使用方便、成本低、操作方便、不受零件几何形状限制,成为近年来发展最快的隐身技术研究领域。

对于新型号隐身军机发动机,需要进行红外和雷达隐身技术研究。红外隐身涂层即是降低目标自身热辐射及其与环境之间的红外辐射差异,以增加敌方探测难度,其技术途径是以红外隐身涂层和低发射率薄膜等形式控制表面温度或降低辐射发射率。红外隐身涂层由粘合剂和填料组成,填料一般由金属、着色和半导体3 种颜料组成,起到反射和降低发射率的作用。粘合剂则有2 个基本性能:一是保护颜料,在使用过程中要使其红外特性保持不变;二是在所选光谱范围内对红外透明。目前红外隐身涂层的缺点是涂层厚、面密度大,且受工况影响。粘合剂的红外波段高透明或低吸收性能以及良好的物理性能,是红外隐身涂层的一大技术难点[19-20]。

雷达吸波材料是利用其特殊的电磁特性将入射电磁波转化为热能,以减少回波能量,从而达到隐身的目的。相应地,雷达吸波涂层则应对相应波段的雷达波具有低反射率,反射衰减大小是其雷达隐身性能的重要指标。实际应用中要求涂层频带尽量宽,涂层尽量薄,材料尽量轻,雷达吸波能量最强,即具有薄(涂层)、宽(频)、强(吸收)的效果。国外较早就研究了SiC 和Si3N4 增强的耐高温吸波复合材料,如美国研制的SiC 纤维增强玻璃陶瓷复合材料即使在高温下也具有吸波性能。美国洛克希德·马丁公司将陶瓷基材料作为吸波材料用在F117 隐身飞机发动机的尾喷管后沿,能够承受1093℃的高温。但由于该材料成型温度高、厚度大且难以控制等因素存在,在一定程度上限制了它的推广应用。

近年来发达国家在提高隐身涂料耐高温性能,探索新型颜料和粘接剂等方面作了大量研究,实现了工程化应用。如美国F-22、F-117A、B-2以及法国幻影-2000 战斗机均采用了隐身涂层技术,隐身飞机生产商洛克希德·马丁公司也将其最新隐身技术研究成果用于F-35 战机上。美陆军装备研究司令部、英国BTRRLC公司、澳大利亚国防科技组织的材料研究室、德国PUSH GUNTER 以及瑞典巴拉居达公司均研制成功第二代隐身涂层技术,有些涂层兼容红外、毫米波和可见光隐身功能。NorthropGrumman 公司研制的隐身涂层进一步降低了美空军B-2 轰炸机的雷达波反射率,增强了对低频雷达反侦探能力,且使隐身零部件的维护时间减少了一半多[21],该涂层材料为代号MagRAM 的铁填充弹性橡胶材料。目前隐形战机发动机的涡轮叶片、加力燃烧室内锥、尾喷管调节片等零部件工作温度高,需要红外隐身技术。对于发动机静子叶片、隔热屏及喷管的外调节片和弹性片等零部件,则需要雷达波隐身技术。隐身涂层和薄膜的制备技术包括磁控溅射、涂料喷涂加固化等工艺,热喷涂吸波涂层是近年来出现的新技术,主要被用于高温陶瓷和铁氧体吸波涂层。

我国在863计划中曾设专门的红外隐身课题,但研究成果未得到实际应用[22]。北京工大、南航、西北工大、国防科大和长春应化所等单位对耐高温吸波及红外隐身材料和涂层、薄膜等技术开展了研究,发动机搭载试验证明一些涂层有良好的隐身效果,但实现应用还有很多工程化问题要解决,而且目前我国的高温吸波涂层低频隐身性能差,高温使用性能、与基体的匹配性等方面都有待于进一步提高。

总之,国外很多隐身涂层技术已得到工程使用,然而目前使用的吸波涂层存在很多问题,大多只能在单一频带使用,吸波能力较低,涂层过厚,面密度大,涂层残余应力和较低的抗氧化腐蚀性能也常影响涂层的使用寿命。随着隐身军机发展,对两种或多种隐身性能兼容的涂层提出了更高要求。在实际生产中,热喷涂涂层厚度增加使残余应力增大,导致涂层出现裂纹和翘起等问题[23] 也需要解决。

今后还要围绕隐身材料和涂层制备技术及其工程化应用等方面开展许多研究工作。研制新型有较强吸波能力和低红外发射率隐身材料,减小隐身涂层厚度[24-25],开发抗氧化、耐海洋或湿热腐蚀隐身材料,以提高涂层的使用寿命[26]。研究宽频带吸波材料,实现多频谱隐身;通过多层雷达吸波材料研制和结构设计,改善涂层吸波效果并展宽频带,研制适合于在喷管调节片和加力燃烧室内锥等发动机零部件上使用的雷达与红外隐身兼容的材料和涂层制备技术。此外,采用新型工艺提高涂层耐高温性能,延长吸波涂层的使用寿命,也是今后急需解决的吸波隐身技术问题[27]。

(1)抗冲蚀涂层是解决压气机叶片冲蚀损伤的最有效手段,今后还需要解决抗冲蚀涂层脆性难题,开展多元合金化涂层及复合涂层研究,以提高耐冲蚀涂层的耐海洋腐蚀性能。

(2)我国阻燃涂层技术基础薄弱,还需要在阻燃涂层的材料、结构和制备、涂层阻燃性能测试技术等方面开展研究,以实现阻燃涂层技术在新机发动机上的应用。

(3)针对新型隐身军机发动机,研制有较强吸波能力和低红外发射率隐身材料, 减小隐身涂层厚度,开发抗氧化、耐海洋或湿热腐蚀隐身材料,以提高涂层使用寿命。

(4)研究宽频带和多层的雷达吸波材料,以改善涂层吸波效果。实现多频谱隐身技术应用,重点研究雷达波与红外兼容隐身涂层技术,为未来新型隐身战机研制做技术储备。

下一篇:没有了