舰载机发动机热端部件, 由于受海洋环境的影响, 长期处于空气湿度大、 盐碱重的恶劣环境中服役, 除了受到冲蚀、 磨损外还要经受腐蚀考验。舰载机服役寿命的 90% 为停放状态, 有研究表明:连续长时间停放的腐蚀比经常使用和维护的严重, 因此发动机高温涂层耐常温海洋大气腐蚀的能力是不可忽略的。当发动机工作时, 热腐蚀成为典型故障之一, 不仅降低了发动机的使用效能, 而且增加了维修的工作量和费用。热腐蚀是在高温环境下氧及其他腐蚀性气体与材料表面的沉积盐共同作用而发生加速腐蚀的现象, 其危害性要远大于热氧化;而且, 随着“深蓝战略”实施的不断深入, 超过 1000℃以上服役的高温涂层抗热腐蚀性能研究, 将是今后一个时期研究的重点。

1 海洋大气特点

海洋大气环境极其复杂, 随着地球经纬度和海岸地理条件的差异, 温度、 湿度、 辐照度、 氯离子浓度、 盐度、 污染物等主要环境因子及其耦合作用对材料腐蚀行为的影响差异很大。海洋大气中腐蚀颗粒主要为 SO 2、 HNO3、N2O5与 NaCl反 应 生 成 的 Na + 、 [Cl - ]、[SO 42-]、 [NO 3- ]、 [HN 4+ ]等离子颗粒 。我国典型海洋大气表现为高温、高湿和高盐雾的特点。我国近海受大陆污染影响,离子、 SO 2 含量都远高于国外;远海如西沙则离子含量高 。西太平沿岸 [NO 3 - ] 浓度大于 [SO 42- ]浓度, 而我国 PM2.5、 PM10 离子颗粒浓度远高于其他西太平洋其它国家。欧美国家近、 远海主要是 [Cl - ], SO 2含量很少, 近乎为零;东南亚[Cl - ]、 SO 2相当。

海洋环境下服役舰载机发动机热端零部件容易受高湿、 盐雾以及微生物等形式的化学腐蚀,以及高温氧化、 冲蚀等叠加效应而形成的复杂热腐蚀,寿命大幅度缩短,维护费用和大修成本剧增,因此抗海洋大气热腐蚀的高温涂层技术需求紧迫。

2 热端涂层分类介绍

航空发动机不同部件由于工作环境的差别需要不同的涂层, 按功能可以分为:热障涂层、 高温抗氧化涂层、 耐磨/耐腐/抗冲蚀涂层、 封严涂层、抗微动磨损涂层、 阻燃涂层、 环境障涂层、 憎水涂层、 隐身涂层等。其中发动机热端主要有热障涂层、 耐磨/抗冲蚀涂层。

2.1 热障涂层

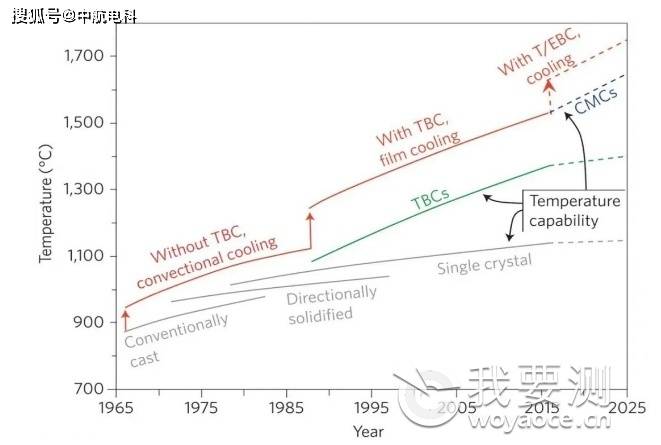

热障涂层 (TBCs) 起源于 20 世纪 40 年代末50 年代初, 主要是用来提高镍基高温合金的高温性能的 。世界航空推进计划的三大隔热防护技术中, 单晶 ( 每年 1~2℃的速度增长 ) 和冷却气膜技术 ( 不断降低热效率、 增加加工难度 ) 的发展潜力已非常有限, 但应用厚度约 100~ 400μm 的热障涂层后, 基体温度可以降低 100~200℃, 这相当于高温合金过去三十年的发展总和 。因此,热障涂层被认为是目前提高发动机服役温度最切实可行的办法。目前在有气膜、 热障涂层的情况下, 单晶叶片的使用温度可以超过 1500℃, 未来需要承受 1800℃以上的温度, 依赖于开发新的叶片、 热障涂层材料(见图 1)。

图1 飞机发动机叶片耐温发展趋势

目 前 常 用 的 TBCs 材 料 有:7-8YSZ、 莫 来石、 Al 2 O 3 、YSZ+CeO 2 、 La 2 Zr 2 O 7 、 硅酸盐, 其中Y 2 O 3 部分稳定的 ZrO 2 (YSZ, Y 2 O 3 含量一般为7%~8%, 质量分数)是应用最广泛的 TBCs 材料。近年来国内外在多元氧化物掺杂氧化锆、 A 2 B 2 O 7 型烧绿石或萤石化合物、 磁铅石型六铝酸盐化合物、 石榴石型化合物、 钙钛矿结构化合物和其他新型氧化物陶瓷等先进超高温热障涂层陶瓷材料方面进行了大量研究。2007 年哈佛大学 Clarke教授课题组和加州大学圣巴巴拉分校的 Lavi 教授等发现 ZrO 2 -YO 1.5 -TaO 2.5 的使用温度可以达到1500℃, 而热导率较 YSZ 下降 100%, 具有新型涂层发展潜质 。近几年, 新型稀土钽酸盐高温铁弹相变陶瓷材料进入人们的视野, 预期最高使用温度可以达到 1600℃ 。尽管稀土钽酸盐具有低热导率和膨胀率, 但是作为涂层材料需要优异的断裂韧性, 因此如何调控其铁弹性增韧将是未来一段时间探索的热点。

2.2 耐磨涂层

高温耐磨涂层主要应用于发动机燃烧室喷嘴外罩及轴承座等零部件。目前常采用等离子喷涂技术制备 Cr3 C2 -NiCr、 WC-Ni、 WC-Co、 Cr2 O3 涂层 。研究表明, 水会恶化涂层性能, 涂层材料断裂韧性越高, 孔隙率和微裂纹长度越小, 涂层的耐磨性越好 。有研究表明采用多层涂层可提高抗磨损性能。

2.3 抗冲蚀涂层

飞机在低空飞行、 起飞和降落过程中, 空气中的盐粒、 火山灰、 雪和沙粒等, 燃油杂质以及发动机部件掉落的残骸等, 在高速气流作用下不可避免地被吸入涡轮发动机内 。风洞实验表明,直径大于 30μm 的砂粒能对叶片造成明显的冲蚀磨损, 大颗粒甚至能使叶片变形, 影响发动机性能或导致其失效 。上世纪八十年末到九十年代初, 抗冲蚀涂层技术才真正应用于航空器抗砂粒环境。目前应用最广泛的是合金化 TiAlN、ZrAlN 等涂层、 电弧镀等技术制备的 ZrN/TiN 多层纳米涂层以及复合的 Al/AlN、Ti/TiN、 Cr/CrN涂层等(如图 2 所示)。广泛应用于镍基高温合金、钛合金部件的抗冲蚀性能提升。总体来说,我国能在航空发动机上得到应用的抗冲蚀涂层很少, 还不能满足设计的技术要求。

抗冲蚀涂层脆性大, 增加了合金表面裂纹萌生的倾向, 从而降低合金的疲劳性能, 是亟待解决的技术难题。另外, 耐冲蚀涂层在干燥性空气中对压气机叶片具有很好的抗冲蚀防护作用, 但在海洋环境却可能受到严重的潮湿或盐雾腐蚀破坏, 使叶片寿命缩短, 给发动机带来安全隐患。目前这些工作还处在基础和应用研究阶段。

下一篇:热喷涂钛酸钡压电陶瓷涂层